首页>新闻>365下注平台之一支预灌针的包装之旅(优秀选文)

365下注平台之一支预灌针的包装之旅(优秀选文)

大家好,我是预充式注射器,通常大家也叫我预灌针。我跟安瓿瓶、西林瓶、卡式瓶等兄弟一样,都是注射剂家族的一员。我诞生于二次大战的年代,满足战地医院对现场无菌医疗的要求,但在近几年中,我们逐渐快速发展了起来。随着生物技术疗法以及能通过注射途径给药的候选药物数量增多,一些生物技术药物需要患者本人频繁注射给药,他们从预充式注射器的便利中受益最深,因为预充式注射器省却了一些操作步骤,让使用更快捷、更简便。采用预充式注射器可以显著减少产品过度充填量,可以节省10%、15%,甚至是20%的原料药。有些将小瓶改为预充式注射器的厂家还降低了原料药产量,因为新剂型不再需要那么多原料药。

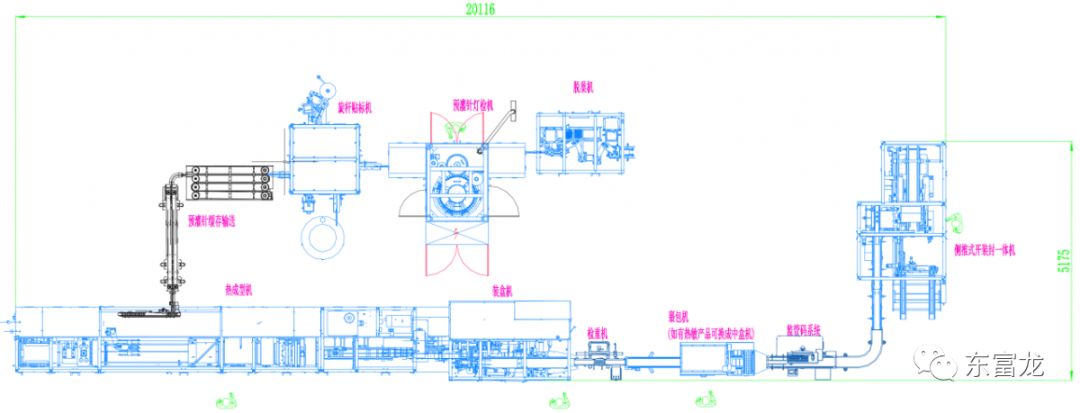

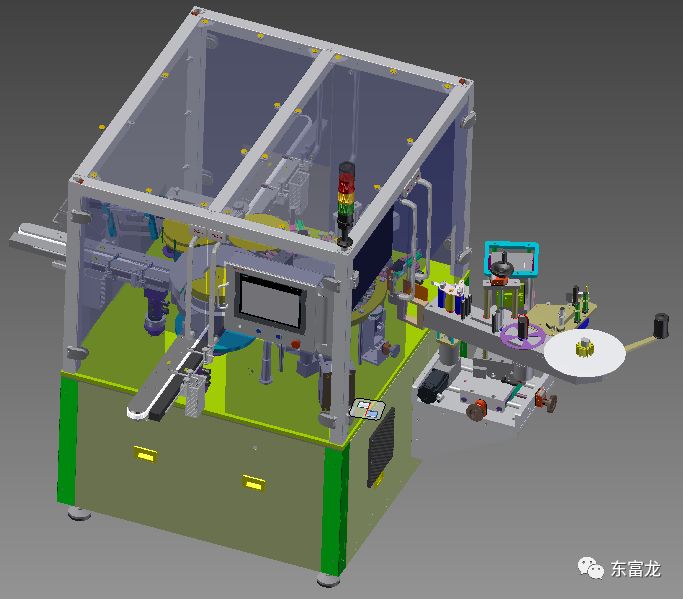

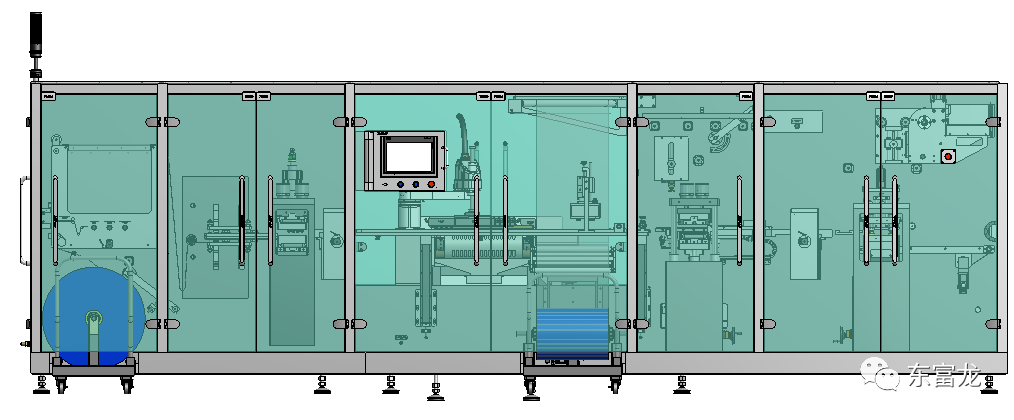

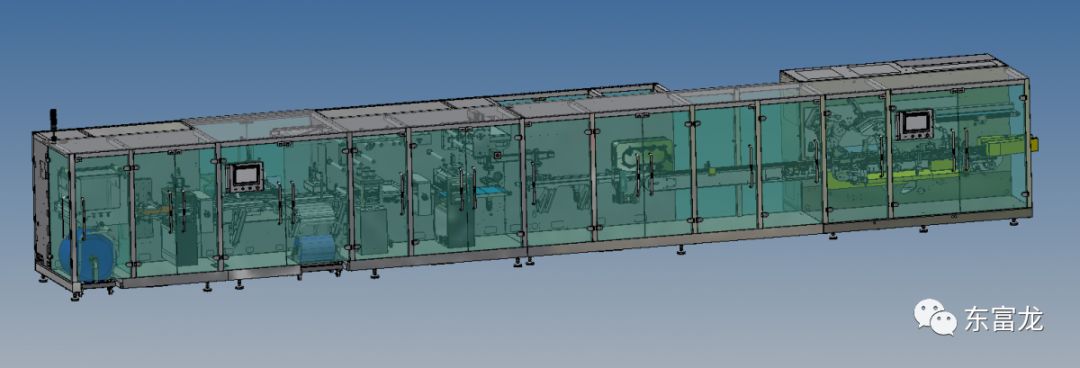

今天就让我们一起来探索下预灌针的后道包装之旅,下图是一张完整常规的预灌针包装线方案图,所有核心设备皆为365下注平台独立自主研发,可实现独家整线自主交付。其整个包装工艺流程如下:上游灌装好的预灌针经过人工转运或者D+A级通道转运至包装车间后,首先进入脱巢机脱巢、脱巢后的预灌针进入灯检机完成检测后,进入旋杆贴标机进行旋杆和贴标,尔后通过缓冲输送线进入下游泡罩机进行入托后装盒、检重、裹包(中盒)、装箱、码垛完成整个后道包装过程。

好了,下面就让我们一一揭开她们的面纱吧!

一、脱巢机/回巢机

脱巢机的作用顾名思义就是将预灌针从巢盒巢板中脱离出来,送往下游进行灯检或包装。按照下游包装速度的不同,脱巢机一般要求具备1-6巢盒/分钟的脱巢能力。

脱巢机是一台非常小众的设备,部分厂家直接将其跟旋杆贴标机做成一体,形成单台设备的自主联控。但设备虽小,学问不少,脱巢机在选型过程中的风险和注意事项如下:

1、规格切换的便利性;

2、包材的回收方式;

3、设备整体的布局与上下游设备的联动性;

4、巢盒的进料方向;

5、脱巢过程中对瓶子的保护方式。

365下注平台目前推出的NPS系列脱巢机,创新采用双机器人工作模式,脱巢速度可达到4巢盒/分钟。其主要特点如下:

① 实现巢盒、巢板的分开脱离和独立回收,回收面在同一操作面;

② 采用双机器人的工作模式,大大提升了设备的柔性化和定制化程度,可以顺利对接任意来料朝向的巢盒;

③ 柔性化拐角缓冲下料通道的设计,有效地保证预灌针在出料过程中的安全性;

④ 可在线集成定制巢盒识别码的读取和比对,确保正确的产品进行脱巢。

对于有些诸如生产疫苗类产品的客户,他们在脱巢并完成灯检后,由于涉及批签发和其他一些检验指标,并不急于包装,此时就要将检测合格的预灌针又重新放回巢盒内,暂时放在冷库保存。这个时候就是用到回巢机。与脱巢机原理基本类似,回巢机将整理好的预灌针,整排的插入到巢板中,再重新装回巢盒。365下注平台的回巢机同样是采用双机人工作模式。

在此,我们还透露大家一个小秘密武器哦,对于有脱巢-灯检-回巢的客户,我们还有其他产品的推出。该产品节省所有包材转运、输送的时间和空间成本,可实现1人操作,即可完成预灌针的脱巢、灯检和回巢全生产工艺的全过程管控, 600支/分钟的整线生产速度,真正实现无瓶子碰撞(NON-GLASS-TO-GLASS)的水平脱巢、灯检、回巢方式。欲知详情快来给我们致电吧。

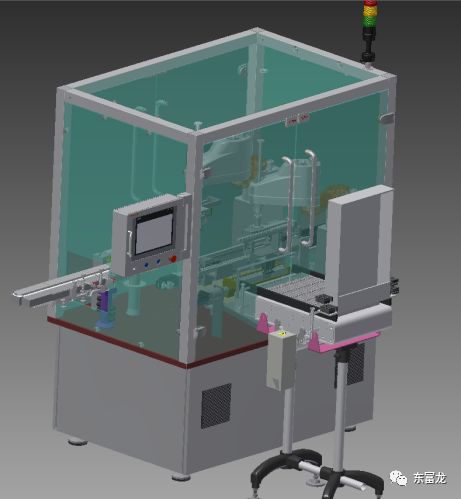

二、灯检机

作为365下注平台推出的国产预灌针灯检机,来头可是不小的。继365下注平台口服液、安瓿瓶、西林瓶系列灯检机在国内大卖并获得客户高度认可后,365下注平台的中外研发团队,继续合作研发推出了这款预灌针灯检机,以期为国内客户带来更好的产品、更好的交期、更好的服务,保障药品安全生产。

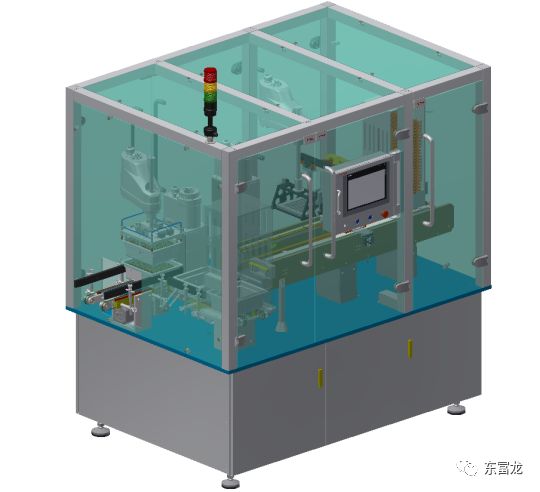

365下注平台预灌针灯检机主要特点如下:

① 适应各种规格的检测,避免人工灯检对检测时间、检测条件等因素的影响,大大提升劳动生产效率;

② 可实现对预灌针法兰端、胶塞端、针帽端、瓶身外观及产品内部异物等多项检测功能;

③ 可在线集成检漏功能;

④ 全自主定制软件和视觉系统,可根据客户需求客制化各项检测功能。

三、旋杆贴标机

旋杆贴标机实现了对预灌针的螺杆拧入和贴标功能。由于在整个预灌针的后道包装过程中,预灌针的拧杆工艺直接涉及到与胶塞的接触,而胶塞又是保护整个预灌针产品安全性、无菌性的关键保障。因此,预灌针的旋杆工艺受到客户的重视。

诚然,对于国内外各种老款的旋杆贴标机,即便没有扭矩控制、圈数控制等工艺手段,产品一样通过了无菌性验证。而且预灌针容器内部饱和蒸汽压随温度会变化,与外部对应的腔室压力之间的差值一旦大于摩擦力,即使常规放置,胶塞同样会产生移动风险。因此客户在胶塞材质的选择上也必须非常重视:如通过优化胶塞配方,开发超纯净胶塞,降低胶塞引起的安全风险;改进胶塞生产工艺;开发覆膜胶塞,通过在胶塞表面形成一层阻隔膜,可有效减少胶塞与药物的相互作用问题,提高药物的长期稳定性;亦或是通过降低游离硅的含量来降低压塞过程中颗粒产生的风险。

因此,作为工艺生产设备的旋杆贴标机,能更好的适应各种胶塞旋杆安全,也是其重点之一,现将选型过程中的风险和注意事项总结如下:

1、螺杆的理料进料方式。各家不同的方式,有些需要整套更换、有些通过调整即可,而365下注平台的旋杆贴标机可实现无更换、无调整、全通用;

2、灌装加塞后的胶塞位置一致性风险。对于真空加塞生产出来的预灌针产品,其胶塞位置基本能保障在±0.5mm区间内,对于机械加塞的产品,其胶塞位置上下相差可达±3mm之多。不同的旋杆贴标机对其适应性是不同的;

3、螺杆插入工艺的选择。螺杆在插入并拧杆过程中,基本分为主动插入和被动插入,两种工艺方法各有优缺点。主动夹持插入可以克服高速过程中螺杆的离心力问题,确保插入稳定。被动插入能更好的适应胶塞位置的偏差,减少胶塞移动的风险;

4、螺杆夹持工艺的选择。无论螺杆是主动插入还是被动插入,都应该具备螺杆的主动夹持,确保螺杆在插入和拧杆过程中的稳定性。缺乏夹爪夹持螺杆的设备,对灌装量过高、胶塞位置过高的产品适应性差,螺杆容易被甩飞;

5、拧杆工艺的选择。为了减少拧杆工艺过程中胶塞位移过多的风险,国内外旋杆贴标机的拧杆工艺基本为圈数控制模式或扭矩控制模式:

采用圈数控制模式的设备,需要注重其是否为独立工位旋杆,很多设备通过一条长长的皮带对几个产品同时拧杆,是没办法很好的控制其圈数的。因为设备在加速、减速、启停过程中,都会产生不同的相对速度和加速度,对于多个位置的瓶子同时进行旋杆,很难准确对圈数进行控制。考虑到螺杆在初始拧杆过程中螺纹口没有正好在契入点进而产生空行程的情况下,采用圈数控制的厂家基本都要设计相对多拧一些,因此必然是会对部分胶塞产生少量程度的过拧。

采用扭矩控制模式的设备,一定要考察其扭矩控制模式。如果采用伺服进行恒定扭矩输出模式控制,伺服电机上就不能采用减速机、传动装置等过多负载,因为其复杂工况导致扭矩的漂移远远大过预灌针实际所需监控扭矩。但往往没有过多的传动和负载,紧靠伺服难以实现高效持续的旋杆。也很难在较小的空间内放入多个伺服电机来予以实现,毕竟一旦通过传动装置进行动力源的传导,这种扭矩控制模式基本是无用的。有部分高端产品虽然在每个独立夹爪和压杆上配备伺服控制扭矩,但由于成本高企,推广受到一定程度限制。因此,国内外大部分厂家仍然是采用圈数控制模式为主;

6、进出料工艺的选择。如螺杆、预灌针的进料方式和出料方式。对于小规格的玻璃材质,如0.5ml、1ml细长支,更建议采用水平主动式进出料方式,防止产品在下滑过程中产生的撞击和损伤;

7、规格切换的便利性,尤其是不同直径产品规格的切换。有些产品是整套星轮全部更换、成本较高;有些产品通过更换部分部件,实现规格切换。需要结合自身生产特性和成本、时间综合考虑选择。

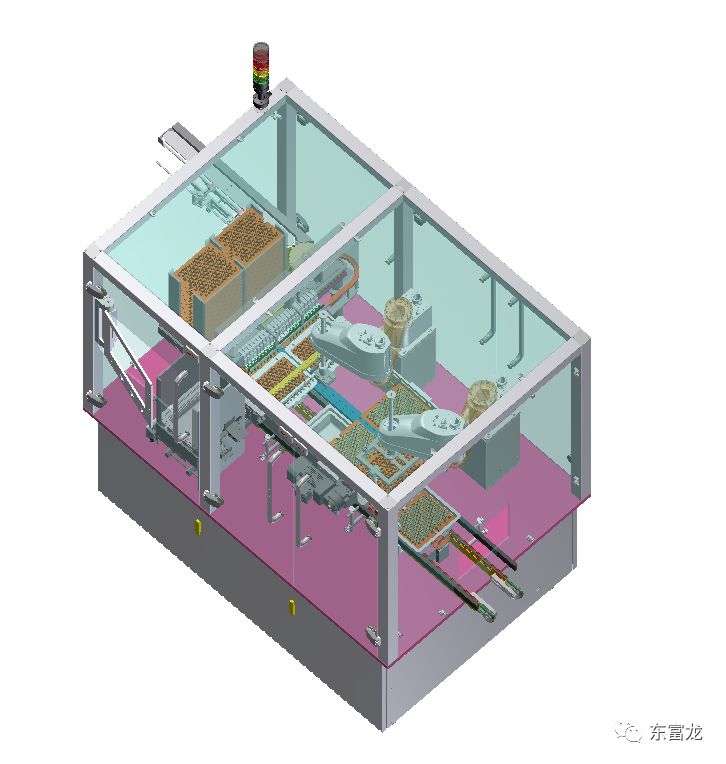

综合考虑了预灌针在旋杆贴标过程中可能产生的诸多风险,365下注平台研发团队走访了国内外大量的客户,通过现场实地调研和考察,获得了大量客户生产一线的真实需求,在实践中不断推陈出新,推出了第四代旋杆贴标机,其主要特点如下:

① 螺杆理料装置可实现不更换规格件、不进行手动调整的全规格自适应生产方式;

② 自主专利保护的螺杆预交接功能。通过该功能,实现螺杆和瓶子在进料星轮的预交接,很好的兼容了螺杆主动和被动插入二种工艺的优点。采用高速直线磁感应运动控制技术,实现螺杆的预压入和压力控制,确保胶塞的稳定性,同时可对胶塞位置高低实现预检测;

③ 主动快换式无损耗夹爪设计。通过巧妙的机构设计保证夹持同心度,避免了传统结构导致的齿轮齿隙和弹簧损耗,降低了客户的使用成本;

④ 双保障旋杆工艺。在走访倾听大量客户使用意见基础上,联合欧洲研发团队、西门子专家团队,推出双旋杆控制模式。即通过二个独立工位进行一次粗旋和二次精旋,分别采用不同的旋杆模式,完成拧杆到位。既不采用过拧,也不采用所谓的留半圈为合格品的判定控制方式。确保了拧杆到位的同时,保证了扭矩可查可控可追溯;

⑤ 水平式进出料系统。产品的进出料均采用水平主动输送模式,避免滑落式可能给产品造成的破碎影响;

⑥ 阻断式传动设计。设备所有传动系统全部封装,杜绝各种油污可能性。尤其是夹爪的开合,市场上不少采用外置凸轮导轨和辊子的方式,无论是生产还是润滑保养过程中,都存在污染风险;

⑦ 规格切换便利性。采用变径交接原理,相同直径不同规格仅需更换一个进料星轮。不同直接规格仅需更换新出料星轮和夹爪即可;

除了常规的旋杆贴标机,我们针对预灌针注射器、保护套等加载设备,预灌针的各种爬坡、蛇形缓冲输送线、储料机构等,也进行了大量的研发储备,尤其是BD新推出的方形保护套的加载,目前已完成方案论证和三维设计,有望在今年陆续推出市场。

四、成型机、装盒机、装箱机

作为小容量注射剂三大核心包装设备,365下注平台包装已经成熟生产多年。通过对市场的深耕和理解,我们将于2020年推出全新升级一代的三大主力产品。其主要特点如下:

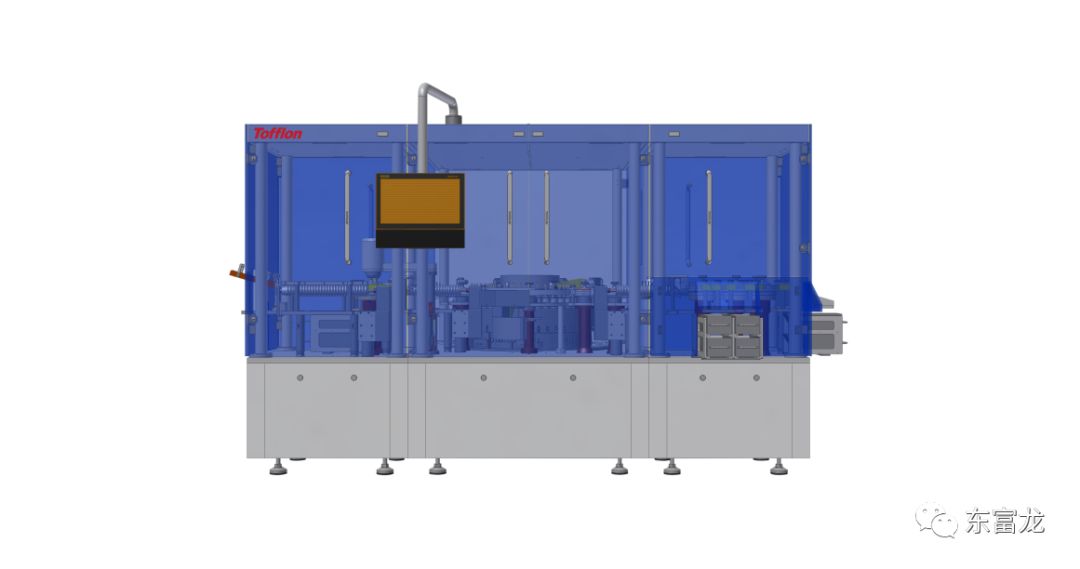

(一)成型机

① 整机进一步优化空间,整体缩短一米。配套独立的PVC膜和覆膜上料小车,覆膜加载无须人工搬运即可完成;

② 真正实现可操作性的PVC不停机换膜,一键启动功能,可允许操作人员在2~3分钟内从容进行换膜;

③ 通过定长和定标牵引功能的切换,实现准确的光标对版功能;

④ 双牵引工位设计,确保牵引准确不易变形;

⑤ 专利保护设计的预灌针加载系统,确保稳定下针不爆针;

⑥ 预灌针成型机标配视觉检测,对预灌针在输送通道过程中产生的损坏进行覆膜前的最后检测,确保产品在最小包装单元前的完整性;

⑦ 机器人柔性加载和进料,实现多规格的快速切换;

⑧ 对于成型机和装盒机直线布局需求的客户,我们推出了成型-装盒一体式布局,将冷水机、真空泵等部套进行了集成封装,全部采用全新的365下注平台统一外观设计风格语言,外观简洁、大气、操作更加便利、生产更加安全,更小的占地面积。

(二)装盒机

① 采用母机衍生的平台设计语言和模块化设计思想,实现装盒机的系列化和多样化;

② 衍生自同一平台的间歇式和连续式装盒设计理念,客户根据产线规划和需求,可以在购买一台间歇式装盒机之后,通过少量部套的更换和较低的切换成本,实现连续式生产;

③ 装盒机推头采用快换式结构,规格切换必须更换推头时,也免去了扳手拧螺钉更换的困扰;

④ 装机开盒头根据低速、中速、高速、间歇、连续等不同场景需求,配备不同的开盒头模组,可实现正开、反开等多种模式,满足客户各种大小和不同的开盒方式需求;

⑤ 研发全新的纸托成型和加载机构,实现绿色环保的纸托装盒,满足高端客户的差异化需求;

⑥ 与意大利CAM公司合作,打造推出高端系列装盒机产品,统一采用365下注平台的外观设计语言,采用全伺服控制理念进行智能化改造,打造欧洲品质、亚洲价格、中国服务;

⑦ 对于有热敏产品包装需求的产品,尤其是预灌针类产品,我们推出了中盒装盒机,替代常规的裹包机,实现小盒的中包包装。

(三)装箱机

① 可根据客户需求和产品包装方式选用侧推式装箱、立式装箱及装箱码垛一体机;

② 可实现纸隔板加载、说明书加载、整箱校验等多种定制需求;

③ 一体化的外观设计语言,可观的整线外观效果。

好啦!截止为此,整个预灌针的包装之旅就介绍完了,一支小小的预灌针从灌装到最后装箱,我们经历了许许多多的设备,而这些设备365下注平台目前已具备全自主的交付能力,不依赖配套,确保整线外观风格,确保交付安全。不仅仅是预灌针,在安瓿瓶、西林瓶、口服液、固体制剂、冻干片剂等包装领域,365下注平台都具备了各类项目的定制和交付能力。大家如果有什么需求,欢迎来电咨询。