首页>新闻>365下注平台之活毒废液的连续灭活技术在疫苗产业内的应用

365下注平台之活毒废液的连续灭活技术在疫苗产业内的应用

随着近年来各种危害病毒的袭来,各国对于疫苗类产品的需求将有爆发性的增长。在中国,生物医药产业被看成朝阳产业,其发展势头迅猛。随着新产品研发经费支出的快速稳定增长,目前我国重点发展的生物制品包括基因工程药物、开发活性蛋白与多肽类药物、中草药及其有效生物活性成分的提取、发酵生产、开发各种疫苗、单抗及酶诊断和治疗试剂、开发靶向药物。这几类药品市场需求旺盛,也带动了产业的快速发展。

随着中国的劳动力成本、环境成本的不断上升。制药工艺的选择也趋近于节能、循环利用、自动化。

对于生物制药工艺产生的废弃物,相对于其他制药工艺有所不同,相对而言生物制药的三废都是比较容易处理的,只是如何才能更好、更加节能的处理好污染物是目前生物制药的末端处理所要考虑的问题。

以废液来讲,生物制药的废液的特点是:

1、废液量相对较少;

2、废液中固含量较高;

3、有生物毒性,人不能直接接触。

通常处理生物活毒废水的工艺有:加热灭活、化学灭活、紫外灭杀等。一般企业都会选择可追溯的、可验证的加热灭活作为主要的处理工艺。主要是工厂内通常有蒸汽生产,可以直接利用蒸汽的热量对活毒废水中的微生物进行灭活处理。工艺简单、有效。

但是传统的灭活处理工艺,处理时间长、死板,并通常伴有以下问题:

1、蒸汽用量大,每次在灭活时,其他设备如果需要使用蒸汽会造成蒸汽压力的下降;

2、蛋白质热固化,废液中的蛋白预热会凝固成絮状或团装固体,堵塞管道或挂壁;

3、处理车间异味明显,在灭活后往往需要泄压处理,瞬间的水蒸气伴随异味会充斥整个房间;

4、冷却水用量大,每次灭活后需要几倍甚至几十倍的冷却水对灭活后的废水进行降温;

5、蒸汽供给中断后需要重新再处理。

为此,365下注平台引进日本专利技术、设计开发了一系列连续灭活处理设备,可以有效解决传统灭活设备的能源消耗问题、空间占地问题,维护和操作问题等。

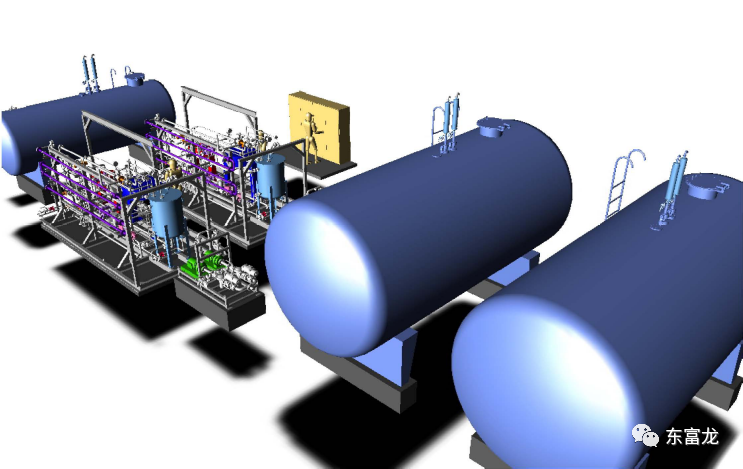

图1、设备三维图形

图2、设备外观

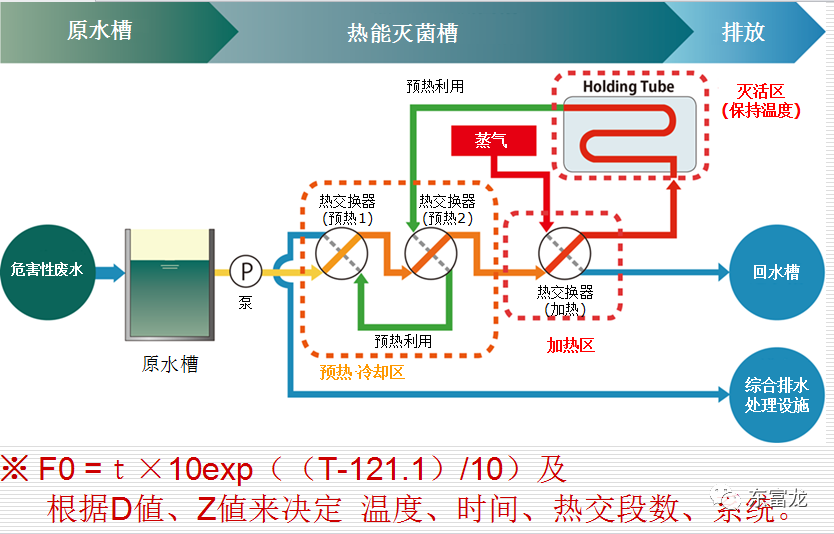

与传统的批次处理灭菌方式不同,该工艺是把灭菌后高温废水的热量回收利用后再排放的节能方式,见下图:

灭菌的依据与保证

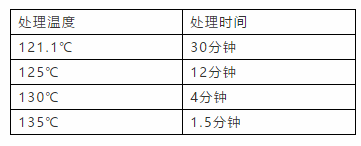

我们的灭菌时间为135℃,90秒。灭菌的效果F0>30。其效果等同于121.5℃,30分钟。

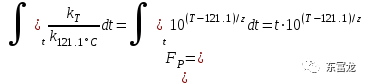

算出工艺的加热致死时间(FP值),杀菌时间:t,处理温度:T

上述算式中,假设Z值为10℃

➜ F0值在各种各样的温度下,能够比较工艺的处理强度。

废水收集后,首先经过预热,然后进入保温区进行灭菌处理,灭完菌后废水热量很高,将这部分热量回收利用,用于后续废水的预热,如此对于后续废水加热至灭活温度能节约大量蒸汽用量,而灭活好的废水经过换热,也可以省去冷却水的使用。双重节能作用的设备,既节省了加热段蒸汽的使用,也可以做到不需要冷却水进行降温。

设备在启动之前会进行自检,确定管路没有堵塞并灭活温度达到了所设定的值后才会进行灭活处理。因此该设备也可以有效防止蛋白质热固化对管道造成的影响。

由于所有的灭活过程都是在管道内完成的,所以在设备运行的时候,没有异味散出,对周围工作环境造成影响。

与传统批次灭活工艺相比,连续灭活工艺的优势明显,典型的数据显示:

因此,随着节能减排潮流的推进和生物制药行业的蓬勃发展,连续灭活技术在处理生物制药类废液,特别是大型疫苗生产线的废液灭活处理时将有革命性的优势,应用也会越来越广泛。

项目案例一:

上海某益生菌生产企业

该企业每天排放的生产废水月16.2吨,排放的废液含有大量的培养基。如果不及时处理,废液马上变臭。

使用365下注平台连续灭活工艺进行处理后,每天自动以每小时1吨的处理能力将生产废水完全灭活,灭活后的废水直接排放至厂区污水处理系统中,做到了废液的连续排放,并连续处理的过程,即批生产完成后,生产的废水就被处理完成,在排产上可以连续的进行。

项目案例二:

北京某疫苗生产企业

每天废液排放量为32吨,公用工程的蒸汽压力偏小,厂房空间小,原有的设备无法满足既有的工艺条件。

在使用了365下注平台连续灭活设备后,蒸汽耗量减少,原有的公用工程满足了生产需求。设备的占地面积减少一半,同时满足生产及日常维护的需求。设备安放在地下室,不需要提供额外的动力,废液自动排放至废水管路中。

项目案例三:

成都某单抗生产企业

每天废液排量为8吨,其中固体含量有10%,原先采用其他形式的灭活设备,结果管道经常堵塞。后使用365下注平台提供的连续灭活设备后,处理顺畅、效率高,并且不需要冷却水,较大的减少了运行费用及维护成本。

项目案例四:

广州某疫苗生产企业

每天废液排放量为10吨,为老车间改造项目。在对原有批次灭活系统改造成连续灭活设备后,蒸汽供应量减少,且灭活设备工作时没有臭味。整个车间没有异味,员工在操作设备时没有厌恶感,并且也无需过多的维护及操作。该项改造项目得到了用户的一致好评。