首页>新闻>365下注平台无菌冻干注射剂大规模制造

365下注平台无菌冻干注射剂大规模制造

通常在制造业中,一般认为大量生产的经济性来自“规模化”,即提高生产产量,使每一单位产品所分担的固定成本下降,从而降低单位产品的成本,即为大规模制造的模式。大规模生产制造的典型是美国的福特汽车,为了让汽车从少数富人的玩具,变为平民大众的日常代步工具,福特建立了汽车行业的第一条生产线,通过不断降低成本、规模化生产和规模化采购,铸造了20世纪初的“福特汽车王国”。

药品作为特殊的商品,不同于一般的消费品,其直接关系到人体健康和生命安危。对于无菌冻干注射剂的大规模制造,不仅要考虑药品的产量及生产规模,同时还需要保证药品在生产过程中的无菌性和后续成品的质量。

无菌冻干注射剂的大规模制造具有以下特点:

1、由产品和市场决定

冻干注射剂的大规模制造,其所生产的药品一般以化药或中药产品为主,通过大规模制造的模式,从而降低单支产品的生产成本,使利润最大化。通常CMO委托加工的企业会采用大规模制造的模式,同时不排除一些具有市场热销、高附加值的产品或独家品种的企业,也会采用这样的生产模式。据笔者了解,在制药工业较为发达的印度,一些企业的冻干注射剂大规模生产车间内,就采用多台40~50平米的冻干机和自动进出料系统来生产高附加值的抗肿瘤药产品。

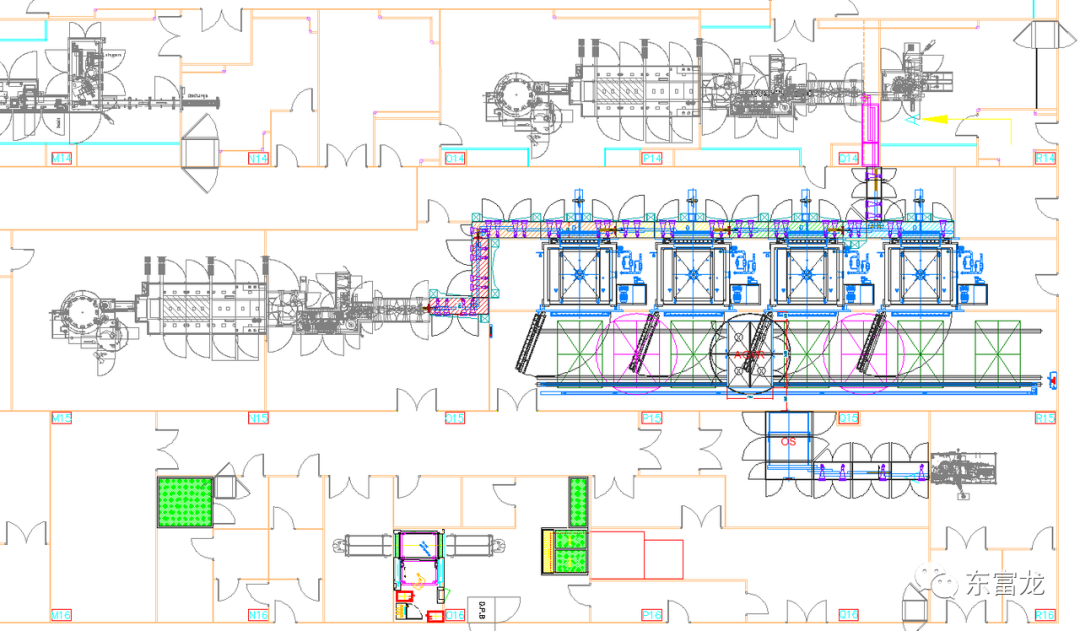

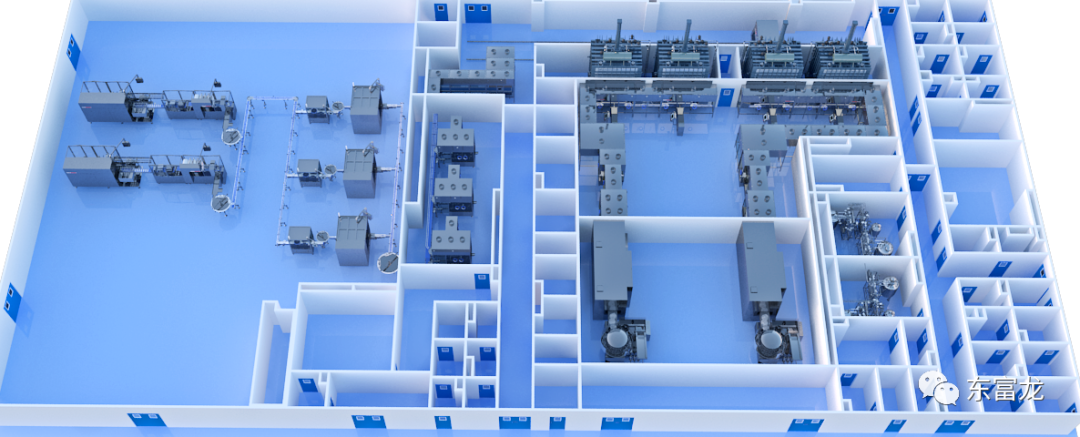

2、模块化设计的车间

经过多年的项目实践和经验积累,对于冻干注射剂的大规模制造,目前基本都采用模块化的设计,以实现高产量并实现车间的复制化生产。这样的模块化生产车间内至少配置有4台大型冻干机,单台冻干机的冻干面积至少为40平米。若装载直径22mm的7ml西林瓶,每台冻干机的装载量可达到约9万支。在笔者所参与实施的项目案例中,针对一些短冻干周期的产品,这样的生产车间每个工作日至少可以实现“四进四出”,即同时完成4台冻干机的进料和出料,共计完成约72万支西林瓶的装载与卸载。由于每天的生产量均以十万支为计数单位,对于原辅料、包材、生产管理、质量体系都是很大的挑战。

3、高度定制化的设计

大规模制造的无菌冻干注射剂车间,与常规的冻干注射剂车间不同,其采用了高度定制化的设计。从车间的概念设计开始,至最终的车间投产运行,需要考虑方方面面的问题。

首先,时间的定制化设计。在大规模生产中,时间最为重要(Time is the money),其中包括生产的排场、产品的冻干周期、工艺设备的速度匹配等。比如,在概念设计之前,需要对所生产的产品的冻干工艺进行优化,缩短或调整冻干的周期,使其能控制在一个合理的范围内。过长的冻干周期,会影响生产的排场和设备的利用率;过短的冻干周期,会产生不同冻干批次间的产品“转运”和“消化”问题。对于工艺设备的匹配,必须要求核心设备,如灌装线、进出料系统和冻干机等,能24小时@250工作日连轴不停运转,以达到“人停机不停”的最佳运行状态。在速度衔接方面甚至需要精算至“秒”,并且考虑到生产过程中不同的突发情况,这样才能“榨干”这些设备的每一分能力,不会在将来生产时浪费宝贵的时间。

其次,建筑结构的定制化设计。需要按照工艺和设备对建筑结构进行定制化设计。若采用标准厂房,则很难将一个大规模制造的车间付诸于实践。设备的结构和布局的形式,对实现大规模生产尤为重要。举个例子,为了提高冻干机的利用率和西林瓶的转运速度,在大规模生产制造模式中,冻干机的箱体标准设计为双开门对侧布局的形式,分为西林瓶装载侧门和西林瓶卸载侧门。西林瓶装载侧门一般为小门形式,负责灌装后西林瓶转运入冻干机;西林瓶卸载侧门为检修大门+小门形式,负责冻干压塞后的西林瓶转运出冻干机。由于一个车间内至少配置有4台冻干机,为了缩小洁净室的尺寸,冻干机的冷阱设计在箱体的底部。并且箱体和冷阱的承重点、连接的开孔尺寸、管井位置均有一定的要求。建筑需要同步配合设备来精确设计梁的位置、需要采用二层楼设计或设计地下室等,这样对建筑设计的要求也很高。

第三,生产线设备的定制化设计。对于大规模制造的无菌冻干注射剂车间,如何保障稳定高效的生产,并且尽可能地降低后期的运营成本尤为重要。在稳定生产方面,通过系统化的理念对上下游设备进行整合,减少运行中的风险。如灌装机和自动进出料系统采用融合设计,减少输送带和缓冲的使用,能够避免产生西林瓶倒瓶等问题。在有效生产方面,现在从技术层面上已经可以通过自动进出料系统,实现对单台冻干机超高速的灌装进料,以减少冻干机的装载时间并提高生产效率。在降低运营成本方面,通过冻干机的COMBO设计,在不牺牲维护性的前提下,能够在更小的B级洁净区内容纳更多的冻干机。在生产线设计上,通过系统化的设计,减少了核心区域A级的使用面积。上述设计的优化都可以大大降低后期的HVAC系统的运营费用。

4、自动化、少人化技术的应用

由于大规模生产批次间的生产量大、生产过程中药品受污染的风险相对较高,所以在生产过程中应该尽可能的使用自动化的设备。不但避免了人的交叉污染,同时也防止人为介入后带来的各种差错。在无菌转运方面,采用自动化后主要实现了胶塞、药液进入灌装机和西林瓶进出冻干机的无人化、自动化的运行。

灌装机上胶塞转运的传统解决方案一般采用密闭桶或无菌袋脱包的方式,人工在具有A级环境保护的PASSBOX下,打开密闭桶或无菌袋,将胶塞通过机械或手工的方式倒入灌装机的胶塞震荡斗内。这样人工操作的方式不仅增加了无菌室内人员的操作量,并且密闭桶或无菌袋均需考虑后期使用成本的问题。目前最新的全自动的解决方案为胶塞机采用管道落料的方式,在布局中将胶塞机提高至一定的高度,通过落料管路将胶塞机的出口直接与灌装机的胶塞震荡斗连接起来。在生产中能够自动控制胶塞机的转笼转动,从而直接将胶塞吐到灌装机的上料震荡斗中,实现了胶塞的自动转运。并且落料管路在生产完毕后可以进行在线清洗和灭菌,这样的转运方式最大程度上降低了人员的操作,实现了生产过程全自动、无人化的操作,这种生产模式已广泛应用于传统的RABS生产线和最新的Isolator生产线中。

在药液的无菌转移方面,采用全自动配液系统,将药液通过无菌压缩空气或氮气压送至灌装机的药液缓冲罐内。生产完毕后,一般通过简单的管道对接和阀门切换,药液缓冲罐可随着前端的配液系统,一起进行在线CIP和SIP。为了符合多台冻干机连续灌装时对于药液量的要求,配液系统可以配置2套独立的系统,这两套系统分别对应两台冻干机的灌装。

在冻干机的无菌转运方面,采用混合型的自动进出料系统,即冻干机的进料侧采用固定式或移动式的自动进出料系统,冻干机的出料侧采用移动式的自动进出料系统。灌装机灌装后的西林瓶直接通过进出料系统进行转运,最大程度上减少了人员的操作和干预。采用混合式的进出料方式,从生产工艺布局上将洁净区划分为进料区和出料区,避免混料的风险。同时也提高了生产效率,不同冻干机之间的进料和出料采用不同的自动进出料系统,运行时不会发生干涉。

总结

随着无菌冻干注射剂大规模制造的项目案例越来越多的实施,更佳的方案以及更高效的设备的也在不断地更新中,上文仅为部分项目在实施过程中的一些心的体会。无菌冻干注射剂大规模制造不但需要从市场和所生产的药品角度进行考虑,在设计角度还需要考虑其定制化、模块化,并在实际生产中符合自动化的需求。只有这样,才能保证其在规模、成本和质量之间实现一个更好的平衡。